小さく産んで大きく育てる設計DX

2025年05月22日 14:32

この記事は、2025年5月17日(土)にトモラク株式会社(登壇者 事業開発 河江一輝)がMEX金沢2025(第61回機械工業見本市金沢)で講演した内容を書き起こしたものです。セミナーの一部の内容を要約・編集・肉付けしておりますので、予めご了承ください。

目次

情報資産の電子化

業務のペーパレス化

QCDの改善

※この記事は約4分で読むことができます

これからDXに取り組む時はとにかく小さく始めることです。

高い理想を持つことは重要ですが、まずは身近なできるところから一歩を踏み出しましょう。

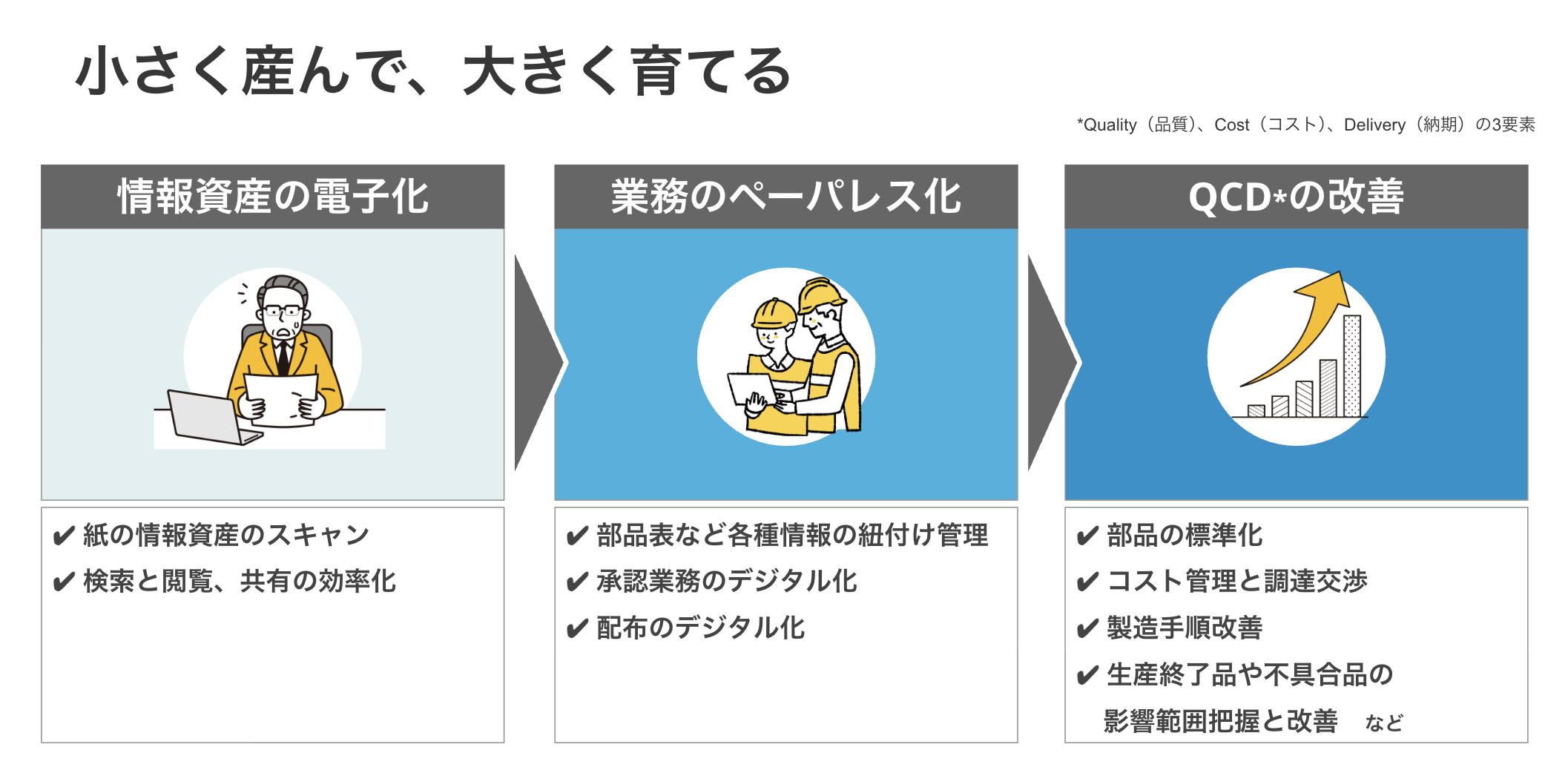

以下にトモラクが考えるDXのステップをまとめてみました。本日のお話はこの内容に沿って進めていきます。

情報資産の電子化

もし、図面などの重要資産が紙のまま保管されているとしたら、デジタルデータ化することをオススメしています。

紙のまま保管することで生じるデメリットを整理しました。

① 劣化と紛失のリスク

紙は時間とともに劣化し、破損や汚損のリスクがあります。実際、トモラクが紙図面や文書のスキャンを請け負った例でも、目視で読み取ることが困難になりつつある書類をよく見かけます。その他にも、火災、水害、盗難などの災害で完全に失われる可能性もあり、バックアップも困難です。

② 保管スペースとコスト

大量の紙文書は相当な保管スペースを必要とし、倉庫代や管理コストが継続的に発生します。文書が増えるほど、より多くの物理的スペースが必要になります。

③ 検索性の悪さ

紙文書は物理的な場所に依存するため、必要な文書を探すのに時間がかかります。ファイル名や分類方法が統一されていない場合、目当ての文書を見つけるのは非常に困難で、業務効率を著しく下げます。

④ 作業効率の低下

紙文書は一度に一人しか使用できないため、複数の人が同時に同じ文書を参照することができません。また、保管場所が離れている場合、移動だけでも多くの時間を要します。これまで出図の担当者を決めて、倉庫にある図面を取り出し、コピーし、郵送などをする業務を行なっている会社を見てきましたが、これらの業務はデータ化することで大きく改善できます。改善してできた時間で、社員が異なる仕事で活躍できます。

紙の図面をスキャンしデジタル化したら、AIによる検索や共有を進めましょう。

AIによる検索や共有については、以下の記事に事例をまとめていますので、ぜひご覧ください。

このように小さな成功体験を積み上げていくことが社内のDX化の機運を高める近道です。

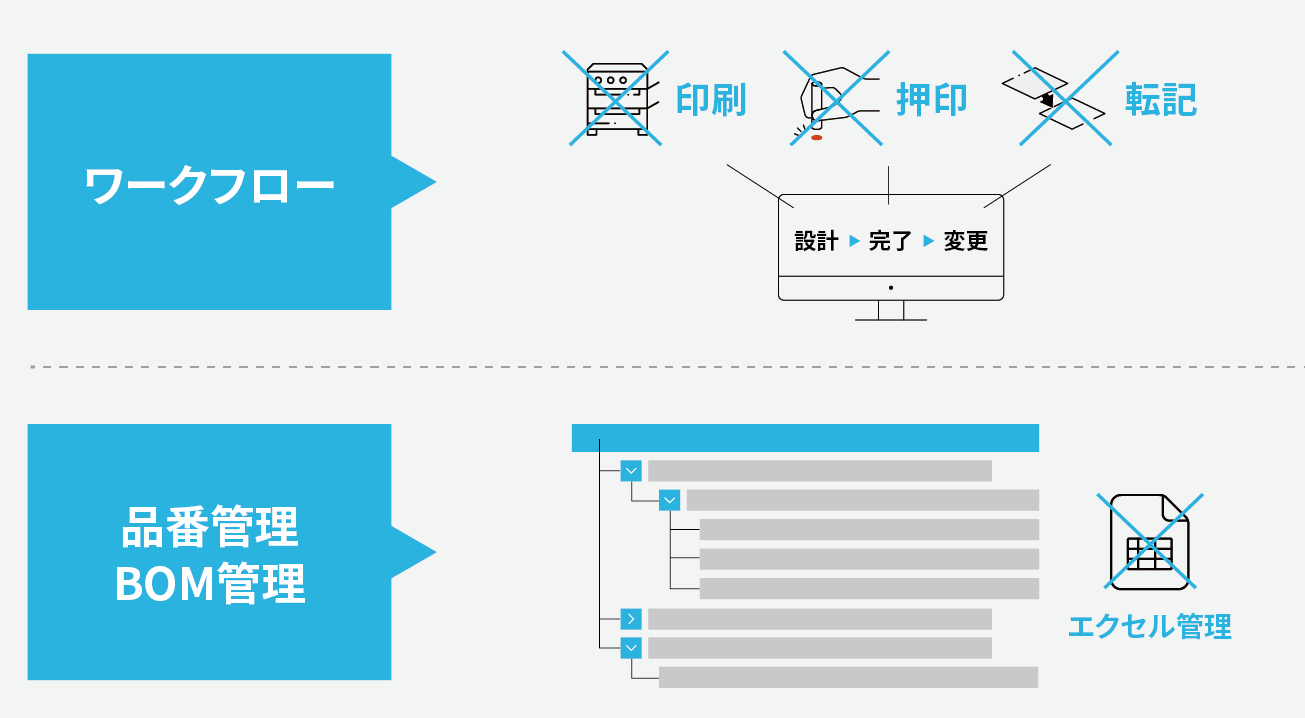

業務のペーパレス化

そこまでできたら次のステップで、業務全体のペーパレス化を実現していきましょう。

今まで紙で管理していた部品表管理、承認、出図・配布管理などを徐々に電子化してきます。

紙管理であるが故に属人化してしまったり、業務が停滞してしまったりしていた部分も、効率化できます。

QCDの改善

そして最後は「設計共通化」によるQCD=品質・コスト・納期の改善です。

設計共通化に関する取り組みは別の記事でお伝えできたらと思いますが、同じ設計を活用できれば購買ロットもまとまり部材の調達コストも削減できますし、過去に実績ある設計を使えれば品質も安定しますし、新しい製造プロセスを構築する部分も減りますし、設計のスピードも上がり納期短縮につながります。

そのため、経営インパクトがとても大きいのは「設計共通化」だと思います。ただ、これは一朝一夕でできることではありません。

ですので、まずは小さな成功体験を積み重ねながら徐々にステップアップしていって目指していくべきだと思います。

まとめ

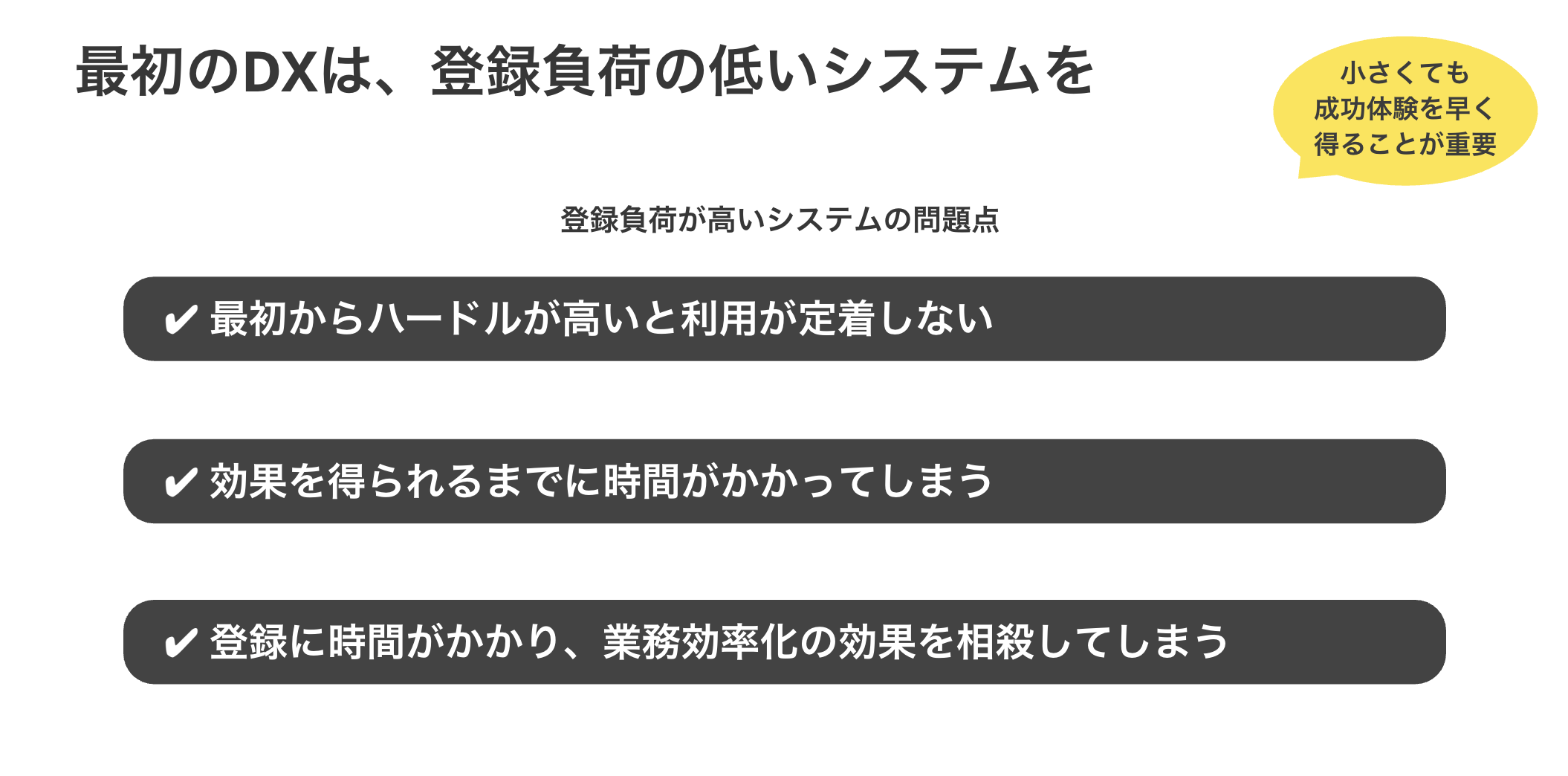

では、小さく産んで成功体験を得るために押さえておくべき点は何でしょうか?

それはいかにデータ登録の負荷の低いシステムを選ぶか、です。

こうしたシステムの導入時に最も大きな障壁となるのは、“登録作業の負担”です。

そして一般的にこうした登録作業は、日常業務に忙しい実務担当者が担うことが多いです。そのため、登録に手間がかかるシステムは定着しません。また、登録に時間がかかると導入後に運用に乗るまでに時間がかかるので、投資対効果がなかなか出なかったり、またその効果を負担で相殺してしまうことも起こります。

どんなに優れた機能を持ったシステムでも、登録が負担となるようなモノでは結局定着せず投資対効果は得られません。

その点トモラクは、図面や文書のファイルをただ投げ込むだけでメリットを感じられるように設計されています。実際、愛知県の従業員数200名ほど企業様では、導入初日でデータ登録を済ませて、その日の午後から社員の皆様で使い始めたという事例もあります。

それくらい、最初の登録負担が低く、操作性も簡単で、誰でもすぐに使えるというトモラクの特長をよく表した事例です。