設計共通化(設計標準化)の意義と実践

2025年06月02日 15:30

今回は『設計の共通化(設計の標準化)』をテーマにした、少量多品種の組立製造メーカーの経営者にぴったりの記事です。

※この記事は約4分で読むことができます

今、設計共通化(設計標準化)が必要なワケ

調達部品の価格が高騰するなど、製造業を取り巻く環境は厳しさを増しています。

一部の部材では前年比で10%以上の価格上昇が生じるなど、収益を圧迫しています。

また、顧客からは品質や納期に対する要求がますます厳しくなっています。

市場ニーズの多様化により多品種少量化が進み、製造の効率化も困難になっています。

三重苦とも言われる課題に直面する中、設計部門がDXに取り組み、設計の共通化を実現することが、製造業の生き残りに不可欠となっています。

設計共通化(設計標準化)がもたらす効果

設計共通化(設計標準化)は、設計〜調達〜製造など各部署・各工程に好影響を与え、経営に大きなインパクトを与えます。

① 設計部門にもたらす効果

標準部品の活用により設計工数が削減され、新製品開発期間が短縮されます。設計者は過去の資産を活用でき、一から設計する必要がなくなります。

② 調達部門にもたらす効果

部品の共通化により調達ボリュームが増加し、スケールメリットによる単価削減が実現できます。

複数製品で同一部品を使用することで、需要予測の精度向上と在庫最適化が可能になります。

③ 製造部門にもたらす効果

共通部品・共通工程の活用により、製造ラインの汎用性が高まり、設備の汎用化と稼働率向上が図れますし、生産計画の柔軟性が向上します。同一作業化により作業者のスキル向上と作業効率化が実現されます。

④ 品質管理部門にもたらす効果

実績のある部品・工程の活用により、品質のばらつきが減少し、安定した品質が確保されます。

このように大きなメリットを得られる「設計共通化」ですが、どのように進めたら良いのでしょうか?

DXによる設計共通化(設計標準化)の実践

設計共通化(設計標準化)を実現するための基盤となるのは、PLM(Product Lifecycle Management)システムの整備です。

ここで注意すべきは、従来型の「流用設計」思考からの脱却です。

単に類似形状の検索を元にした派生設計では、設計効率が上がったとしても、部品バリエーションが増加し、設計共通化による調達コスト削減、品質改善などの経営メリットが得られない恐れがあります。

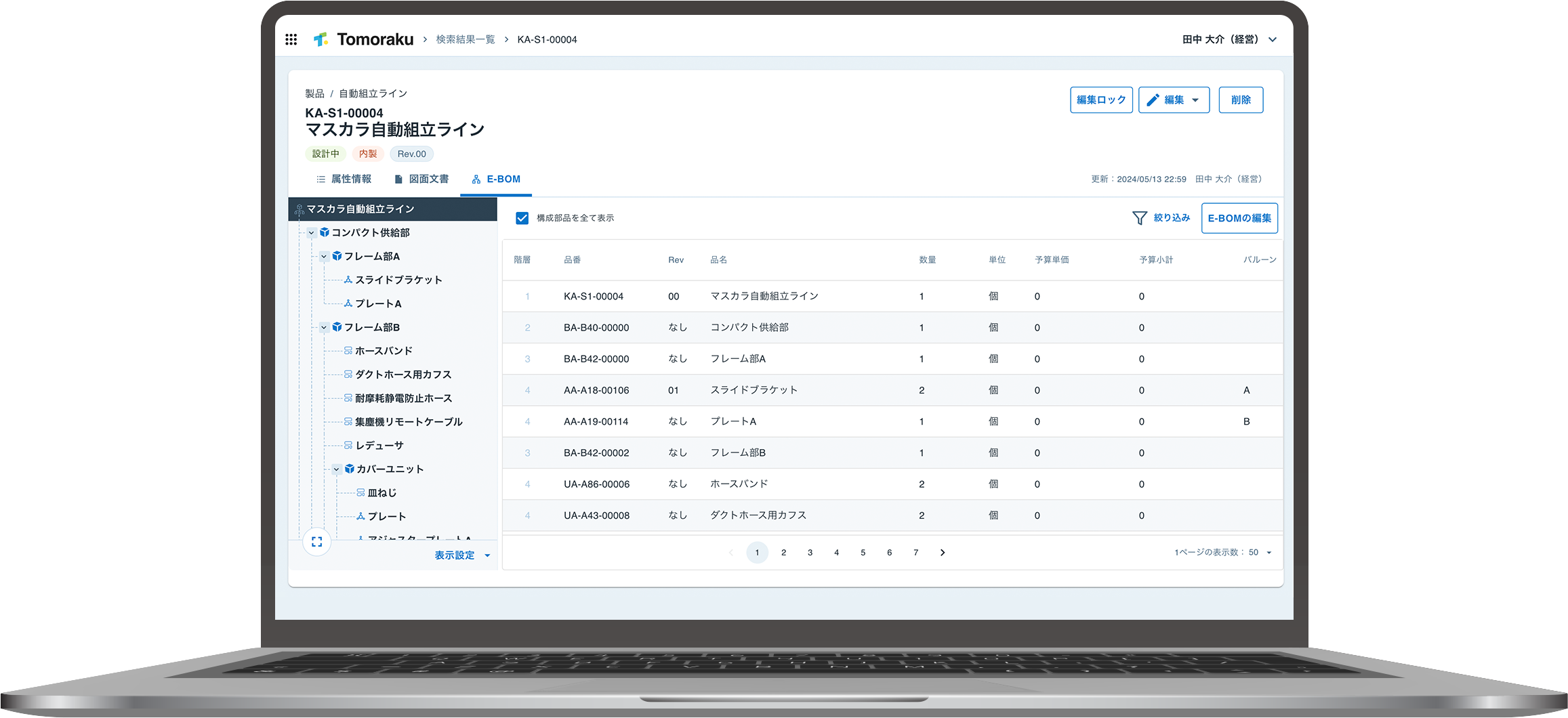

※画像イメージ:トモラク株式会社が提供する「クラウド型PLM/PDM|TomorakuPLM」

そして、PLMシステム選定の際は、以下のような設計共通化を支援する機能の充実度を重視すべきです。

① ストラクチャ型BOM(階層型BOM)の構築・管理

製品ーモジュール・コンポーネントー部品という構造化をして製品を定義・管理できる機能です。

これにより、部品レベルではなく、コンポーネント(モジュール)レベルの設計共通化(設計標準化)をはかることが可能になります。

② 仕様情報の管理

コンポーネント(モジュール)を再利用する際に、なぜその設計なのか(= 背景となる仕様)を定義・管理できることが重要です。

これがなければ、製品に求められる要件にそぐわない設計データを誤って再利用される恐れがあります。

③ BOMの逆展開

特定の部品やコンポーネント(モジュール)がこれまでどの製品に使用された実績があるかを調査できる機能です。

これにより設計者は検証済みの設計を安心して再利用できます。

④ データ分析・見える化

部品やコンポーネント(モジュール)の再利用率を測定できる機能です。

設計再利用の実態と改善ポイントを多角的に把握することができます。

詳細は別の回で改めて触れるとして、マトリクス部品表も見える化の1つの手段として有効です。

⑤ 高度な検索機能

再利用可能な部品やコンポーネント(モジュール)があってもこれらを見つけることができなければ設計共通化(設計標準化)が進みません。

近年では、AIの進化などにより検索は飛躍的な向上が見込まれる領域の一つとなっています。

まとめ

DXによる設計共通化は経営改革です。

システムを導入して終わりではなく、設計者が「設計共通化(設計標準化)」の価値を理解し、(すぐに効果がでないからと言って関心を失うことなく)数年がかりで取り組む必要があります。